۱. کاستور و چرخهای صنعتی را انتخاب کنید

هدف از استفاده از چرخ و کاستور صنعتی، کاهش شدت کار و بهبود راندمان کار است. چرخ و کاستور صنعتی مناسب را با توجه به روش کاربرد، شرایط و الزامات (راحتی، صرفهجویی در کار، دوام) انتخاب کنید. لطفاً نکات زیر را در نظر بگیرید: الف. وزن قابل تحمل: (1) محاسبه وزن قابل تحمل: T=(E+Z)/M×N:

T=وزن حمل شده توسط هر چرخ E=وزن وسیله نقلیه Z=وزن سکوی متحرک M=مقدار بار مؤثر تحمل شده توسط چرخ

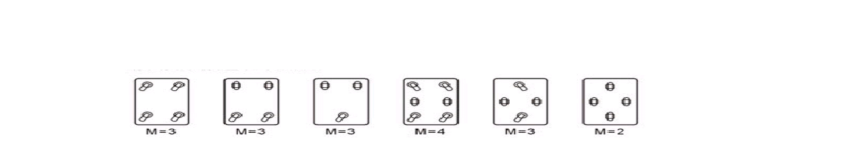

(عوامل توزیع ناهموار موقعیت و وزن باید در نظر گرفته شوند) (2) مقدار تحمل بار مؤثر چرخ (M) همانطور که در شکل زیر نشان داده شده است:

E=وزن وسیله نقلیه حمل و نقل

Z=وزن سکوی متحرک M=مقدار تحمل بار مؤثر چرخ (عوامل توزیع ناهموار موقعیت و وزن باید در نظر گرفته شوند) (2) مقدار تحمل بار مؤثر چرخ (M) همانطور که در شکل زیر نشان داده شده است:

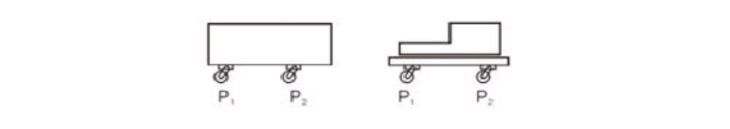

(3)هنگام انتخاب ظرفیت تحمل بار، آن را با توجه به ظرفیت تحمل بار چرخ در حداکثر نقطه تکیهگاه محاسبه کنید. نقاط تکیهگاه چرخ در شکل زیر نشان داده شده است که P2 سنگینترین نقطه تکیهگاه است. ب. انعطافپذیری

(4)(1) چرخها و کاستورهای صنعتی باید انعطافپذیر، سبک و بادوام باشند. قطعات چرخان (چرخش کاستور، غلتش چرخ) باید از موادی با ضریب اصطکاک کم یا لوازم جانبی مونتاژ شده پس از پردازش ویژه (مانند بلبرینگ یا عملیات کوئنچ) ساخته شوند.

(5)(2) هرچه خروج از مرکز سه پایه بیشتر باشد، انعطاف پذیرتر است، اما وزن تحمل بار به طور متناسب کاهش می یابد.

(6)(3) هرچه قطر چرخ بزرگتر باشد، برای هل دادن آن به نیروی کمتری نیاز است و میتواند از زمین بهتر محافظت کند. چرخهای بزرگتر کندتر از چرخهای کوچکتر میچرخند، احتمال گرم شدن و تغییر شکل آنها کمتر است و دوام بیشتری دارند. تا حد امکان، تحت شرایطی که ارتفاع نصب اجازه میدهد، چرخهایی با قطر بزرگتر انتخاب کنید.

(7)ج. سرعت حرکت: الزامات سرعت کاستور: در دمای معمولی، روی زمین صاف، حداکثر ۴ کیلومتر در ساعت و با مقدار مشخصی استراحت.

(8)د. محیط استفاده: هنگام انتخاب، جنس زمین، موانع، پسماندها یا محیطهای خاص (مانند برادههای آهن، دمای بالا و پایین، اسیدیته و قلیا، روغن و مواد شیمیایی و مکانهایی که نیاز به الکتریسیته ساکن دارند) باید در نظر گرفته شود. چرخها و چرخهای صنعتی ساخته شده از مواد ویژه باید برای استفاده در محیطهای خاص انتخاب شوند.

(9)ه. اقدامات احتیاطی نصب: سطح صاف: سطح نصب باید صاف، سخت و مستقیم باشد و شل نباشد. جهت: دو چرخ باید در یک جهت و موازی باشند. رزوه: برای جلوگیری از شل شدن باید واشرهای فنری نصب شوند.

(10)و. ویژگیهای عملکردی مواد چرخ: از بازدید از شرکت ما یا درخواست اطلاعات کاتالوگ استقبال میکنیم.

مقدمهای بر آزمون عملکرد چرخها و کاستورهای صنعتی

یک محصول ریختهگری واجد شرایط باید قبل از خروج از کارخانه، آزمایشهای دقیق کیفیت و عملکرد را پشت سر بگذارد. در ادامه، مقدمهای بر پنج نوع آزمایش که در حال حاضر توسط شرکتها استفاده میشود، آمده است:

۱. تست عملکرد مقاومت هنگام آزمایش این عملکرد، چرخ باید خشک و تمیز نگه داشته شود. چرخ را روی یک صفحه فلزی عایق از زمین قرار دهید، لبه چرخ را در تماس با صفحه فلزی نگه دارید و ۵٪ تا ۱۰٪ از بار استاندارد آن را روی چرخ اعمال کنید. از یک تستر مقاومت عایق برای اندازهگیری مقدار مقاومت بین چرخ و صفحه فلزی استفاده کنید.

۲. تست ضربه چرخ را به صورت عمودی روی سکوی تست زمینی نصب کنید، به طوری که یک وزنه ۵ کیلوگرمی از ارتفاع ۲۰۰ میلیمتری آزادانه سقوط کند و اجازه دهد ۳ میلیمتر انحراف به لبه چرخ چرخ برخورد کند. اگر دو چرخ وجود دارد، هر دو چرخ باید همزمان برخورد کنند.

۳. آزمایش بار استاتیکی فرآیند آزمایش بار استاتیکی چرخ و کاستور صنعتی به این صورت است که چرخ و کاستور صنعتی را روی یک سکوی آزمایش فولادی افقی و صاف با پیچ ثابت میکنند، نیرویی معادل ۸۰۰ نیوتن در امتداد مرکز ثقل چرخ و کاستور صنعتی به مدت ۲۴ ساعت اعمال میکنند، نیرو را به مدت ۲۴ ساعت حذف میکنند و وضعیت چرخ و کاستور صنعتی را بررسی میکنند. پس از آزمایش، تغییر شکل چرخ و کاستور صنعتی اندازهگیری شده از ۳٪ قطر چرخ تجاوز نمیکند و عملکرد غلتش، چرخش حول محور یا ترمز چرخ و کاستور صنعتی پس از اتمام آزمایش، واجد شرایط است.

۴. آزمایش سایش رفت و برگشتی آزمایش سایش رفت و برگشتی چرخها و کاستورهای صنعتی، شرایط غلتش واقعی چرخها و کاستورهای صنعتی را در استفاده روزانه شبیهسازی میکند. این آزمایش به دو نوع تقسیم میشود: آزمایش مانع و آزمایش بدون مانع. چرخها و کاستورهای صنعتی به درستی نصب و روی سکوی آزمایش قرار داده میشوند. هر کاستور آزمایشی با ۳۰۰ نیوتن بارگذاری میشود و فرکانس آزمایش (۶-۸) بار در دقیقه است. یک چرخه آزمایش شامل حرکت رفت و برگشتی ۱M به جلو و ۱M به عقب است. در طول آزمایش، هیچ کاستور یا قطعات دیگری مجاز به جدا شدن نیستند. پس از آزمایش، هر کاستور باید بتواند عملکرد عادی خود را انجام دهد. پس از آزمایش، عملکردهای غلتش، چرخش یا ترمز کاستور نباید آسیب ببیند.

۵. آزمون مقاومت غلتشی و مقاومت چرخشی

برای آزمایش مقاومت غلتشی، استاندارد این است که سه چرخ و چرخ صنعتی روی یک پایه ثابت سه بازویی نصب شوند. با توجه به سطوح مختلف آزمایش، بار آزمایشی 300/600/900 نیوتن به پایه اعمال میشود و یک کشش افقی اعمال میشود تا چرخ روی سکوی آزمایش با سرعت 50 میلیمتر بر ثانیه به مدت 10 ثانیه حرکت کند. از آنجایی که نیروی اصطکاک زیاد است و در ابتدای غلتش چرخ سرعت وجود دارد، کشش افقی پس از 5 ثانیه آزمایش اندازهگیری میشود. اندازه برای عبور از آزمون نباید از 15٪ بار آزمایش تجاوز کند.

آزمایش مقاومت چرخشی عبارت است از نصب یک یا چند چرخ و کاستور صنعتی بر روی یک دستگاه تست حرکت خطی یا دایرهای به طوری که جهت آنها ۹۰ درجه باشد.° به جهت رانندگی. با توجه به سطوح مختلف آزمایش، بار آزمایشی ۱۰۰/۲۰۰/۳۰۰ نیوتن به هر چرخ اعمال میشود. یک نیروی کششی افقی اعمال کنید تا چرخ روی سکوی آزمایش با سرعت ۵۰ میلیمتر بر ثانیه حرکت کند و در محدوده ۲ ثانیه بچرخد. حداکثر نیروی کششی که باعث چرخش چرخ میشود را ثبت کنید. اگر از ۲۰٪ بار آزمایش تجاوز نکند، واجد شرایط است.

توجه: فقط محصولاتی که آزمایشهای فوق را پشت سر گذاشته و واجد شرایط هستند، میتوانند به عنوان محصولات ریختهگری واجد شرایط شناخته شوند که میتوانند نقش بیشتری در زمینههای کاربردی مختلف ایفا کنند. بنابراین، هر تولیدکننده باید اهمیت زیادی به پیوند آزمایش پس از تولید بدهد.

زمان ارسال: ۱۳ ژانویه ۲۰۲۵